تقرير تحليل الصناعة لفحم الكوك المكلس

يلعب فحم الكوك المكلس دورًا مهمًا في إنتاج أقطاب الجرافيت ، وهي مكونات أساسية تُستخدم في أفران القوس الكهربائي للعمليات الصناعية المختلفة. يوفر استخدام فحم الكوك المكلس في إنتاج قطب الجرافيت العديد من الفوائد ، بما في ذلك:

نسبة عالية من الكربون: يحتوي فحم الكوك المكلس على نسبة عالية من الكربون ، وعادة ما تكون أعلى من 98٪. هذا المحتوى العالي من الكربون ضروري لإنتاج أقطاب جرافيت عالية الجودة مع توصيل كهربائي ممتاز. تعمل أقطاب الجرافيت كموصلات للكهرباء وتولد درجات الحرارة العالية اللازمة للعمليات الصناعية المختلفة مثل صناعة الصلب وإنتاج السيليكون وغير ذلك.

مستويات الشوائب المنخفضة: يتم تصنيع فحم الكوك المكلس بعناية ليكون له مستويات منخفضة من الشوائب ، وخاصة الكبريت والنيتروجين والمعادن. تعد مستويات الشوائب المنخفضة ضرورية لأقطاب الجرافيت حيث يمكن أن تؤدي الشوائب إلى تفاعلات غير مرغوب فيها أثناء تشغيل القطب ، مما يؤثر على الأداء ويحتمل أن يلوث المنتج النهائي.

الجودة المتسقة: يعتمد مصنعو أقطاب الجرافيت على فحم الكوك المكلس كمادة خام أولية بسبب جودته المتسقة وخصائصه الموحدة. يعد الاتساق ضروريًا لإنتاج أقطاب جرافيت موثوقة وعالية الأداء ، مما يضمن عمليات مستقرة ويمكن التنبؤ بها في أفران القوس الكهربائي.

كثافة عالية وقوة ميكانيكية: تسمح عملية تصنيع فحم الكوك المكلس بإنتاج أقطاب كهربائية ذات كثافة عالية وقوة ميكانيكية. هذا ضروري لتحمل الحرارة الشديدة والضغوط الميكانيكية التي تحدث أثناء تشغيل القطب الكهربائي في أفران القوس الكهربائي.

مقاومة الأكسدة: تمتلك أقطاب الجرافيت القائمة على فحم الكوك المكلس مقاومة أكسدة ممتازة ، مما يسمح لها بتحمل درجات حرارة عالية وظروف قاسية دون تدهور سريع. هذه الخاصية حيوية للحفاظ على سلامة القطب الكهربائي وإطالة عمر خدمتها.

معامل التمدد الحراري المنخفض: تُظهر أقطاب الجرافيت المصنوعة من فحم الكوك المكلس معامل تمدد حراري منخفضًا ، مما يعني أنها تعاني من تغيرات طفيفة في الأبعاد لأنها تتعرض لدرجات حرارة متفاوتة أثناء عمليات الفرن. تساعد هذه الخاصية على منع تشقق الأقطاب وتشويهها.

تقليل الكسر والاستهلاك: ينتج عن استخدام فحم الكوك المكلس عالي الجودة في إنتاج قطب الجرافيت أقطاب كهربائية ذات سلامة هيكلية محسنة ومقاومة للكسر. يؤدي هذا إلى تقليل استهلاك الأقطاب الكهربائية أثناء عمليات الفرن ، مما يؤدي إلى توفير التكاليف للمستخدمين الصناعيين.

مستدام وصديق للبيئة: يمكن أن يساهم استخدام فحم الكوك المكلس في إنتاج قطب الجرافيت في جهود الاستدامة ، حيث غالبًا ما يتم اشتقاق فحم الكوك المكلس من كوك البترول ، وهو منتج ثانوي لتكرير النفط. من خلال إعادة تدوير فحم الكوك البترولي إلى أقطاب من الجرافيت ، تساعد الصناعة في تقليل النفايات وتعزيز عملية تصنيع أكثر استدامة.

في الختام ، تشمل فوائد استخدام فحم الكوك المكلس في إنتاج أقطاب الجرافيت المحتوى العالي من الكربون ، ومستويات الشوائب المنخفضة ، والجودة المتسقة ، والخصائص الميكانيكية الممتازة ، ومقاومة الأكسدة ، والتمدد الحراري المنخفض ، والكسر المنخفض ، ومزايا الاستدامة. تساهم هذه الفوائد مجتمعة في الأداء العام وكفاءة أقطاب الجرافيت في مختلف التطبيقات الصناعية.

فائدة لاستخدام فحم الكوك المكلس في قطب الجرافيت

في إنتاج أقطاب الجرافيت ، يتم استخدام فحم الكوك المكلس بالفعل ، لكنه لا يستخدم في شكله المكلس. بدلاً من ذلك ، يخضع كوك البترول الخام لمزيد من المعالجة لتحويله إلى مادة قطب الجرافيت.

فيما يلي المعلومات الصحيحة المتعلقة باستخدام فحم الكوك المكلس في إنتاج أقطاب الجرافيت:

المادة الخام: المادة الخام الأولية المستخدمة في إنتاج أقطاب الجرافيت هي كوك البترول ، وهو مادة صلبة غنية بالكربون مشتقة من تكرير النفط. غالبًا ما يشار إلى فحم الكوك البترولي باسم فحم الكوك الأخضر بسبب لونه الأولي.

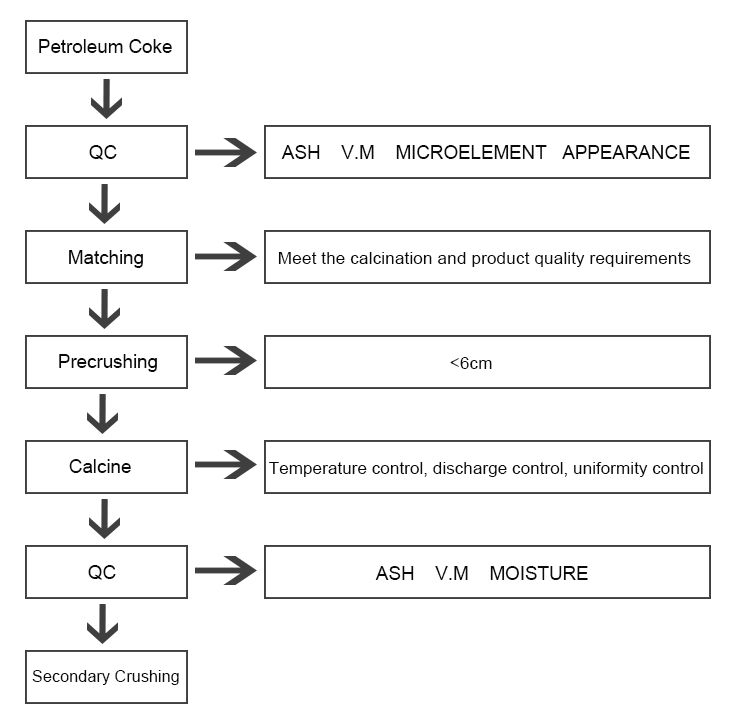

التكليس: قبل استخدامه في إنتاج أقطاب الجرافيت ، يجب أن يمر الكوك الأخضر بعملية تكليس. أثناء عملية التكليس ، يتم تسخين الكوك الأخضر إلى درجات حرارة عالية (عادة أعلى من 1200 درجة مئوية) في بيئة خاضعة للرقابة لإزالة المواد المتطايرة والرطوبة. تحول هذه العملية الكوك الأخضر إلى كوك البترول المكلس ، والذي يحتوي على نسبة عالية من الكربون ونقاوته.

الخلط والتشكيل: بمجرد تكليس كوك البترول ، يتم خلطه بعد ذلك بزفت قطران الفحم (مادة رابطة) ومواد مضافة أخرى. ثم يتم بثق هذا الخليط أو تشكيله بالشكل والحجم المطلوبين لأقطاب الجرافيت.

الخبز: تخضع أقطاب الجرافيت لعملية تحميص بدرجة حرارة عالية (حوالي 800-900 درجة مئوية) لتحويل المادة الرابطة إلى مصفوفة كربونية صلبة. هذا يضمن أن هيكل القطب الكهربائي مستقر ويحافظ على شكله أثناء الاستخدام في فرن القوس الكهربائي.

الرسم البياني: بعد الخبز ، تتم معالجة الأقطاب الكهربائية بالحرارة في فرن الرسم البياني عند درجات حرارة أعلى من 2500 درجة مئوية. تعمل هذه الخطوة الأخيرة على تحويل بنية الكربون غير المتبلور إلى هيكل جرافيت بلوري عالي الترتيب ، مما يعزز التوصيل الكهربائي للإلكترود وخصائص أخرى.

التصنيع ومراقبة الجودة: قد تخضع أقطاب الجرافيت النهائية لعمليات تصنيع إضافية ومراقبة الجودة لتلبية متطلبات العملاء المحددة وضمان الجودة المتسقة.

باختصار ، بينما يتم استخدام فحم الكوك المكلس كمواد أولية في إنتاج أقطاب الجرافيت ، فإنه يخضع لعدة عمليات إضافية ، بما في ذلك الخلط والتشكيل والخبز والجرافيت ، ليصبح المنتج النهائي لقطب الجرافيت المستخدم في أفران القوس الكهربائي لصهر المعادن.